江苏轴淬火设备联系方式服务商 (多图)

2024-12-28 08:12:00

感应淬火技术在风电增速齿轮箱内齿圈上的应用

在齿轮的强化方法中,感应淬火与调质、渗碳、渗氮一起构成四大基础工艺。考虑到生产实际,在风电增速箱内齿圈的批量生产中采用渗氮或感应淬火工艺可以获得比较高的生产效率及较低的生产成本。具体采用何种工艺主要由客户要求、自身工艺控制水平及生产效率成本等因素而定。根据ISO6336标准,对于模数大于16的齿轮件就不再推荐使用氮化工艺提高表面硬度,故对模数大于16的内齿圈推荐采用感应淬火工艺进行加工。

1.感应淬火工艺

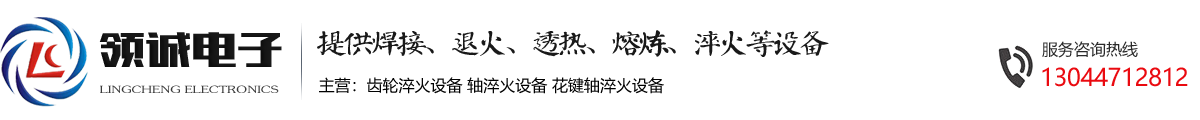

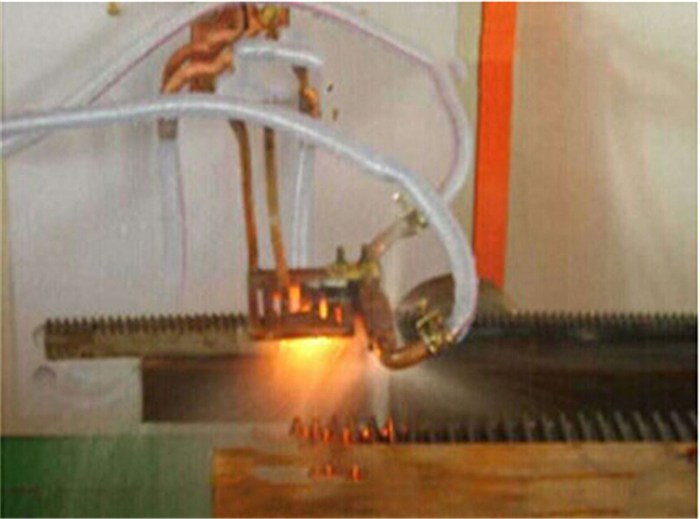

风电增速箱内齿圈一般采用逐/隔齿沿齿沟扫描技术进行感应淬火轴淬火设备。采用设计制造合理的感应器齿轮淬火设备,配合的工艺参数控制,可以生产质量优良、稳定的感应淬火齿圈。

2.感应淬火的优缺点

将感应淬火技术应用于风电增速箱内齿圈上,不仅具有生产、节约能源、环境污染小以及易于实现自动化等感应淬火共有优点,还具有以下特点:

(1)相比于氮化,其对基体硬度和组织要求可以适当放宽。

(2)相比于渗碳淬火,工件不是整体加热,变形较小,故相应磨量较小,设计放模量可减少轴淬火设备,且后续生产加工成本较低。

(3)批量生产时交货期短,满足一些客户需求。

(4)便于机械化和自动化,设备紧凑,使用方便,劳动条件好花键轴淬火设备。

但使用感应淬火技术对内齿圈进行加工,尚有以下困难及缺点待克服:新齿形产品工艺试验周期较长,感应器设计/相关工艺参数选择需要慎之又慎;不能实现全齿宽淬硬。目前可满足设计上80%齿宽高符合工艺要求,这一点也是未来需要改进和克服的地方;批量生产时,发生批量事故风险较大,需要严格的质量控制体系和较高的质量控制水平来进行控制。

解决花键轴同一键槽各部位淬火加热温度不均匀性问题:

(1)减少感应器高度在保证感应器本身强度及内部冷却系统冷却能力的前提下,减少感应器高度,使感应器可以进入花键三分之一后就开始加热,使感应器预热部位的作用得以充分发挥。

(2)增加预热工艺增加预热工艺,感应器在花键轴键槽下部起始位置加热一、二秒后开始运动,增加花键轴键槽下部加热效果。这样达到花键轴同一键槽各部位淬火加热温度的均匀。

感应在中国是感应热处理,致力于感应淬火技术的研发已有十多年的历程,目前拥有多项核心,其淬火机床已应用于众多工业领域传动部件及动力输出部件的感应淬火。

砂轮主轴的感应加热淬火

砂轮主轴是磨床的主要零件之一,它的质量直接影响整台磨床的精度和寿命。随着磨床的,强力磨削、高速磨削,及其自动化程度的不断发展,对主轴的热处理质量提出更高的要求。

表面感应淬硬是在卧式中频淬火机床上进行,该机床感应器走刀速度是无级调速。当砂轮主轴直径大,加热面积较大时,设备输出功率不能满足时,可将轴先进行预热,再进行加热淬火。使用淬火冷却时,注意以下几点:

(1)由于砂轮主轴选用材料是高碳合金钢,所以水压要低,水量要少以免冷却过激而使轴开裂,特别是冬天,水温低冷却能力大。

(2)轴感应淬火时,轴本身在转动,如水压过大,易将水甩出,甩出的水溅到加热带,易造成软点,所以应低些。

(3)小直径的主轴,由于走刀速度较快,冷却不够,应对已淬硬段喷水,防止返热现象。

感应加热时,淬火火温度不能太高,否则会引起组织过热,导致轴开裂,所以感应加热功率与走刀速度应相互配合。

大模数齿轮淬火用感应加热电源控制系统

与感应加热表面淬火相比,渗碳淬火虽可以使齿面达到很高的接触疲劳强度、高的抗弯曲强度及良好的耐磨性,但热处理周期长,淬火变形大,因此世界上工业化国家在生产大模数重载齿轮轴逐渐开始采用感应加热电源淬火,其特点是加热速度快、几乎没有保温时间 (加热到温后立即淬火)。目前以数字信号处理器(DSP) 和复杂可编程逻辑器件 (CPLD) 为核心的感应加热电源,已经科技取代进口设备。

基于 DSP 的感应加热电源主要包括主电路与控制电路两部分,主电路包括整流和逆变两部分。主电路整流部分输入为380V/50 Hz 工频交流电压,经三相不控桥式整流后,转变为直流电压,轮流导通和关断逆变桥器件,在逆变器的输出端获得交变的方波电压,经高频逆变变压器耦合输出到谐振电容和感应线圈,通过串联谐振产生电流,在线圈中形成交变磁场,对工件进行感应加热。

由于感应加热用IGBT器件工作频率在20至100kHz,可以满足大多数感应加热的工作需求。由DSP产生PWM脉冲信号。控制过程中融入恒流PID和数字锁相环运算、PWM 波形输出频率实时性和高分辨率移相 PWM 及死区时间控制,计算时间短,计算量大,要求系统有较高的运算速度和精度;需要同时对多个电流、电压值进行采样分析,要求系统有较强的并行处理能力,能完成系统要求的数据存储、传输、显示等功能。

从动齿圈中频感应加热预淬火

从动齿圈是联合收割机差速器总成中的关键零件。技术要求感应淬火后齿顶和齿根部硬度为50~60HRC。

从动齿圈采用整体预热后高频加热淬火方式,可使齿部与心部的温差减小,降低齿顶和齿根传热条件不同而引起的温度差异,获得沿齿廓分布的淬硬层。另外,考虑到操作方便,直接采用中频进行齿部预热后二次加热淬火。零件淬火后留自回火温度200~250 ℃,同时规定淬火和回火时间间隔不得超过2小时,有效防止淬火裂纹的产生。

1. 从动齿圈采用齿部预热后中频加热淬火方式,可以显著降低由于齿顶和齿根传热条件不同而导致的温度差异,从而获得沿齿廓分布的淬硬层。

2. 在对齿宽较宽的盘状类齿轮整体加热的感应器设计时,感应器的高度应比齿圈的齿宽小1~2 mm,以减小加热时的尖角效应。

3. 随着数控淬火机床的发展,如果采用数控机床,可以实现两次加热采用不同的工艺参数,则能够取得更好的效果。